2025-12-19

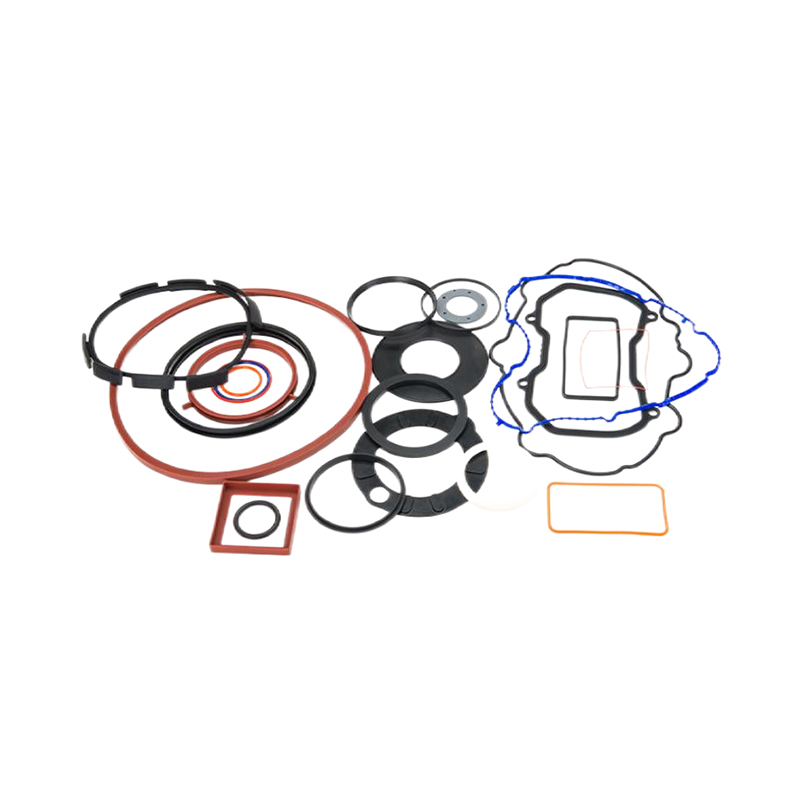

Az ipari alkatrészek hatalmas világában kevés elem olyan univerzálisan kritikus, mégis gyakran figyelmen kívül marad, mint a szerény gumitömítés. Ezek az egyedi tervezésű sorompók csendes védelmet nyújtanak a szivárgás, a szennyeződés, a nyomásveszteség és a környezeti behatolás ellen. A koncepciótól a megbízható, nagy teljesítményű egyedi gumitömítésig vezető út az anyagtudomány, a precíziós tervezés és a szigorú tesztelés kifinomult összjátékát foglalja magában. Ez az átfogó útmutató mélyen ás a speciális rést szokás gumi tömítések , feltárja a kiválasztás kulcsfontosságú szempontjait, a gyártás árnyalatait, és ezek kulcsfontosságú szerepét a különböző ágazatokban. Megvizsgáljuk az olyan integrált gyártók képességeit is, mint például a Jiaxing Tosun Rubber&Plastic Co., Ltd., amelynek 15 000 négyzetméteres létesítménye és több mint 250 szakemberből álló csapata, köztük 12 dedikált formatervező és -készítő mérnök, jól példázza azt a műszaki mélységet, amely szükséges ahhoz, hogy az ügyfelek specifikációit hibátlan, funkcionális tömítésekké alakítsák át.

Az egyedi gumitömítések korántsem tekinthetők általános, készen kapható termékeknek. Precíziós alkatrészekről van szó, amelyeket úgy terveztek, hogy egy meghatározott működési kereten belül specifikus kihívásokat oldjanak meg. Elsődleges funkciójuk biztonságos, tartós akadály létrehozása két vagy több felület, szerelvény vagy környezet között. Ennek az akadálynak gyakran extrém körülmények között kell működnie, ezért az "egyedi" szempont a legtöbb ipari alkalmazásnál nem megtárgyalható. Egy szabványos O-gyűrű elegendő lehet az alacsony nyomású vízi szerelvényekhez, de a kritikus gépek, autóipari rendszerek vagy repülőgép-berendezések pontos méretekhez, anyagtulajdonságokhoz és teljesítménykritériumokhoz szabott tömítéseket igényelnek.

A szabványos tömítések korlátai akkor válnak nyilvánvalóvá, ha valós mérnöki kihívásokkal nézünk szembe. Előfordulhat, hogy a tömítésnek meg kell őriznie rugalmasságát -40 °C-on, ellenállnia kell az agresszív vegyszereknek 150 °C-on, vagy el kell viselnie az állandó dinamikus súrlódást több millió cikluson keresztül. Az általános tömítéseket átlagos körülményekhez és általános közegekhez tervezték. Speciális forgatókönyvekre alkalmazva idő előtt meghibásodhatnak, ami katasztrofális rendszerhibákhoz, költséges leállásokhoz és biztonsági kockázatokhoz vezethet. Az egyedi tömítésekbe való befektetés mellett dönt a megbízhatóság, a hosszú élettartam és a teljes birtoklási költség. Ez egy olyan mérnöki választás, amely a rendszer integritását helyezi előtérbe az alkatrészek rövid távú költségmegtakarításával szemben.

Az egyéni pecsét létrehozásának folyamata együttműködésen alapuló mérnöki törekvés. Az alkalmazás „peremfeltételeinek” alapos megértésével kezdődik. A mérnököknek nemcsak a belső és külső átmérőket kell figyelembe venniük, hanem a tömítőerőt, a tömszelence kialakítását, a kompressziós követelményeket és a tömítendő felületek jellegét is. Például egy forgó tengely (dinamikus) tömítése alapvetően eltérő tervezési követelményekkel rendelkezik, mint a statikus karimás csatlakozások tömítése. Az anyagot nemcsak kémiai kompatibilitása, hanem extrudálási ellenállása, permeabilitása és az adott üzemi környezetben fennálló hosszú távú öregedési jellemzői alapján is meg kell választani.

Minden gumitömítés teljesítményének szíve az anyagösszetételben rejlik. A nem megfelelő elasztomer kiválasztása a tömítés meghibásodásának leggyakoribb oka. A választás a fizikai tulajdonságok, a kémiai ellenállás, a hőmérséklet-tartomány és a költségek összetett egyensúlya. Mindegyik alappolimer egyedi profillal rendelkezik, így alkalmassá teszi a különböző kihívásokra.

Íme egy összehasonlító áttekintés az egyedi tömítésgyártás során használt kulcsfontosságú elasztomer anyagokról:

| Elasztomer típus | Hőmérséklet tartomány (kb.) | Legfontosabb erősségek | Tipikus alkalmazások | Gyengeségek |

|---|---|---|---|---|

| Nitril gumi (NBR) | -40°C és 120°C között | Kiváló ellenállás az olajokkal, üzemanyagokkal és zsírokkal szemben; jó kopásállóság. | Gépjármű üzemanyagrendszerek, hidraulikus tömítések, olajmező berendezések. | Gyengén ellenáll az ózonnak, a napfénynek és az időjárás viszontagságainak. |

| Fluorelasztomer (FKM/Viton®) | -20°C és 200°C között | Kivételes vegyszer- és hőállóság; alacsony gázáteresztő képesség. | Repülés, kémiai feldolgozás, magas hőmérsékletű autóipar. | Magasabb költség; gyenge alacsony hőmérsékletű rugalmasság. |

| Szilikon gumi (VMQ) | -60°C és 225°C között | Rendkívül széles hőmérsékleti tartomány; kiváló rugalmasság; jó elektromos szigetelés. | Élelmiszer- és orvostechnikai eszközök, magas/alacsony hőmérsékletű tömítések, készüléktömítések. | Alacsony szakítószilárdság; rossz kopásállóság. |

| Etilén-propilén-dién-monomer (EPDM) | -50°C és 150°C között | Kiváló víz-, gőz-, ózon- és időjárásálló. | Kültéri elektromos burkolatok, hűtőrendszerek, autóipari időjárás-csupaszítás. | Gyenge ellenállás a legtöbb olajjal és szénhidrogénnel szemben. |

| Politetrafluor-etilénnel (PTFE) töltött vegyületek | -200°C és 260°C között | Majdnem univerzális kémiai tehetetlenség; rendkívül alacsony súrlódás. | Agresszív vegyszeres tömítések, ultra-nagy tisztaságú rendszerek, kenés nélküli dinamikus tömítések. | Hajlamos lehet a kúszásra; pontos tömszelence tervezést igényel. |

Ahogy a táblázat is mutatja, a nitril és az FKM közötti választás például éles. Nitril gumi tömítések üzemanyagrendszerekhez a mérsékelt hőmérsékleten mérsékelt benzin- és dízelellenállás iparági szabványa, amely kiváló teljesítményt és költséget kínál. Ezzel szemben a forró, agresszív savakat tartalmazó alkalmazásoknál az FKM a magasabb ára ellenére egyértelmű választás lenne, mivel a nitril gyorsan lebomlik. Ez a döntési mátrix rávilágít arra, hogy az olyan gyártók, mint a Jiaxing Tosun Rubber&Plastic Co., Ltd. miért alkalmaznak elhivatott összetételű mérnököket. Szakértelmük lehetővé teszi számukra, hogy ne csak az alappolimert válasszák ki, hanem a keverék finomhangolását is speciális töltőanyagokkal, lágyítókkal és térhálósító szerekkel, hogy megfeleljenek a vevő keménységre, tömörítési készletére vagy színére vonatkozó pontos specifikációknak.

Az anyag meghatározása után a tömítés fizikai létrehozása precíziós fröccsöntéssel a következő kritikus fázis. Az öntőforma minősége és a választott formázási eljárás közvetlenül befolyásolja a tömítés méretpontosságát, felületi minőségét és belső integritását – olyan tényezőket, amelyek kulcsfontosságúak magas hőmérsékletű szilikongumi tömítések és minden precíziós tömítés.

A három legelterjedtebb gyártási technika a kompressziós fröccsöntés, a fröccsöntés és a transzferformázás. Mindegyiknek megvannak a maga előnyei, és a tömítés geometriája, gyártási mennyisége és anyaga alapján választják ki.

Maga az öntőforma a precíziós mérnöki mestermű. A formatervezőknek figyelembe kell venniük a kikeményedés során bekövetkező anyagzsugorodást, a gázok eltávozását lehetővé tévő légtelenítést, valamint a kapuk és csúszósínek elhelyezését (fröccsöntés/transzfer öntéshez) az egyenletes töltés biztosítása érdekében. Egy olyan vállalat számára, mint a Jiaxing Tosun, 12 formatervező mérnökből álló csapata számára alapvető kompetencia, hogy gyorsan és pontosan tudjon formákat tervezni az ügyfelek rajzaiból vagy mintáiból. Ez a gyors prototípus-készítési és szerszámozási képesség teszi lehetővé a valóban egyedi megoldások hatékony előállítását, biztosítva, hogy a végső tömítés tökéletesen illeszkedjen a tervezési szándékhoz.

Az egyedi gumitömítések alkalmazása a modern ipar gyakorlatilag minden ágazatára kiterjed. Minden ágazat egyedi kihívásokat jelent, amelyek meghatározott tervezési és anyagi követelményeket támasztanak.

Ez az iparág nagy fogyasztója az egyedi tömítéseknek, az igényes megoldásoknak, amelyek ellenállnak a durva motorháztető alatti hőmérsékleteknek, az üzemanyagoknak és kenőanyagoknak való állandó kitettségnek, valamint a dinamikus mozgásnak. A tömítések megtalálhatók a motorokban (szelepszár tömítések, tömítések), a sebességváltókban, az üzemanyag-befecskendező rendszerekben, a villamosítási alkatrészekben, valamint az egész jármű alvázában és karosszériájában. Az elektromos járművek (EV) iránti törekvés új igényeket támaszt a nagyfeszültségű alkatrészeket szigetelő és az akkumulátorcsomagok termikus interfészeit kezelő tömítések iránt. Az a követelmény EPDM szivacsos gumi ajtótömítések ebben a szektorban alapvető fontosságú, mivel rugalmas, tartós és időjárásálló zárást biztosít az utasok kényelméhez és a jármű integritásához. Ezeknek a tömítéseknek ellenállniuk kell az állandó nyomásállóságnak (így az ajtó mindig szorosan záródik), el kell viselniük az UV sugárzást, és rugalmasnak kell maradniuk fagyos körülmények között.

Ezen a területen a tömítések szélsőséges nyomással, oda-vissza vagy forgó mozgással és potenciális szennyeződéssel szembesülnek. Hidraulikus hengerrúd tömítések tökéletes példái a nagy téttel rendelkező egyedi alkalmazásoknak. 5000 psi-t meghaladó nyomású folyadékot kell tartalmazniuk, meg kell akadályozniuk a külső szennyeződések bejutását a hengerbe, és minimális súrlódást kell mutatniuk a hatékony működés érdekében. Az anyagválasztás – gyakran poliuretán vagy speciális vegyületek – és az ajak kialakítása kritikus jelentőségű. Egy ilyen hiba a hidraulikafolyadék szivárgásához, a rendszer nyomásának elvesztéséhez, az alkatrészek károsodásához és környezeti veszélyekhez vezethet. Az ezen a területen kiszolgáló gyártóknak robusztus tesztelési protokollokkal kell rendelkezniük a tömítések teljesítményének szimulált működési feltételek melletti ellenőrzéséhez.

Itt a tömítési követelmények meghaladják a puszta mechanikai funkciót. Az anyagoknak nem mérgezőnek, nem nedvszívónak kell lenniük, és meg kell felelniük a szigorú szabályozási szabványoknak (például FDA, USP Class VI vagy EU 1935/2004). A szilikongumi közömbössége és a sterilizálás (autoklávozás) széles hőmérséklet-tűrése miatt gyakori választás. Ebben az ágazatban a tömítések gyakran rendkívül sima felületet igényelnek a baktériumok elszaporodásának megakadályozása érdekében, és tiszta helyiségben kell gyártani a részecskeszennyeződés elkerülése érdekében. A tervezés élelmiszer minőségű szilikongumi extrudálások A feldolgozó berendezések vagy csomagológépek esetében kiemeli, hogy olyan egyedi profilokra van szükség, amelyek könnyen tisztíthatók, ellenállnak a tisztító vegyszereknek, és konzisztens tömítést tartanak fenn a termék tisztaságának védelme érdekében.

Az egyedi gumitömítés megbízhatósága csak annyira jó, mint a mögötte lévő ellenőrzési folyamat. Az átfogó tesztelés nem kötelező, és túllép az egyszerű méretellenőrzéseken, hogy kiértékelje a teljesítményt szimulált vagy gyorsított élettartam mellett.

A szigorú minőségbiztosítási program a következő tesztek kombinációját tartalmazza, gyakran nyersanyagokon és kész tömítéseken is:

A dedikált műszaki ellenőrző csapat jelenléte, mint például a Jiaxing Tosun 20 fős csapata, jelentős előny. Lehetővé teszi a folyamatos gyártási ellenőrzéseket a gyártás során és a végső tétel tanúsítását a szállítás előtt. Ez a belső képesség biztosítja, hogy minden tétel szokás rubber seals megfelel az egyeztetett specifikációknak, folyamatos minőséget és teljesítményt biztosítva az ügyfélnek, tételről tételre. A minőséget a végső ellenőrzési pontból a gyártási kultúra szerves részévé alakítja.

A szokások terepe gumi tömítés nem statikus. Az anyagtudomány, a digitalizáció és a globális iparági igények erőteljes trendjei alakítják. Folyamatban van a továbbfejlesztett tulajdonságokkal rendelkező új elasztomer keverékek fejlesztése – például magasabb hőmérséklet-állóság, jobb környezeti fenntarthatóság vagy önkenő tulajdonságok –. Ezenkívül az Ipar 4.0 elveinek a gyártásba való integrálása intelligensebb gyártást tesz lehetővé valós idejű folyamatfigyeléssel, a szerszámok előrejelző karbantartásával és az anyagok teljes nyomon követhetőségével a forrástól a kész lezárásig. A fejlett anyagi kutatás-fejlesztésbe és a digitális gyártási infrastruktúrába egyaránt beruházó vállalatok vannak a legjobb helyzetben ahhoz, hogy vezető szerepet töltsenek be ebben a fejlődő környezetben, amint azt az erőteljes K+F-fókuszú, átfogó vállalkozások is bizonyítják. Ők lesznek azok a partnerek, akik képesek leszállítani a tömítési megoldások következő generációját az olyan új kihívásokra, mint a megújuló energia, a fejlett elektronika és a fenntartható közlekedés.